在水泥厂回转窑的工艺操作中,经常会遇到很多问题。本文为大家总结了一些关于点火操作、挂窑皮的操作、来料不稳的处理操作、飞砂料的处理操作、窑内结球的处理操作等知识,希望在你遇到问题的时候可以快速找到解决办法呀!

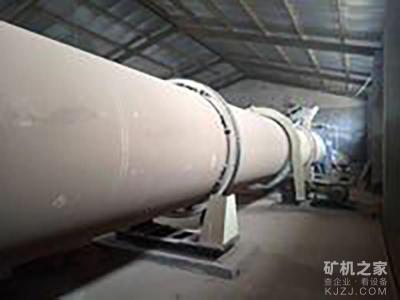

一、回转窑点火操作

无论是新建还是维修后投产,都会遇到点火。点火前,整个燃烧系统应联动试运行,避免预热器系统温度过高、旋风管、下料管堵塞等不良工况。无论是用木柴还是柴油点火。所有高温风扇的风门都应关闭,点火烟囱应根据情况适当打开,使窑头处于微负压状态,防止风过大而不易点燃。喷煤粉时,尽量保证煤粉的燃烧率,不要喷太多,慢慢加煤;并间隔一定时间转窑,每次转窑为l/4,避免筒体弯曲变形。当温度达到700℃以上时,应采用辅助传输连续转窑,根据情况启动高温风扇,适当调节风门开度;当温度达到900℃时,可采用主传输转窑。如果柴油点火不忙,所有油泵都应关闭,但阀门开度可适当降低;进料后,物料到达燃烧带后,可停止供油。加料时间根据窑尾温度和预热器出口温度确定;窑初期进料量应相对较高,一般不低于设计产量的60%,然后慢慢增加进料量,进料范围应小不宜大,直至正常进料量;此外,应尽量缩短低进料量的运行时间,因为在此期间,预热器系统容易因坍塌而堵塞。

二、水泥回转窑挂窑皮

换砖后(这里只指烧成带)要适当烘窑,避免温度升高。首先,挂窑皮对原料成分有一定的要求,尤其是液相量和材料耐火性。如果液相量大,很容易形成窑皮,但也容易塌陷,不牢固,经不起高温煅烧;如果液相量小,材料耐火,很难形成窑皮。形成后的窑皮相当坚固,但如果有塌陷,就不容易补挂。根据我多年的经验,正常生产时建议使用原料粉,有利于窑皮的形成。因为在煅烧过程中,窑皮是一种动态平衡,即使有一小部分塌陷,也很容易及时补挂,但在悬挂窑皮时,千万不要出现跑生料和欠烧。

三、如何处理来料不稳

在正常生产中,原料进料量波动,但波动幅度较小。但当设备出现一些问题时,或雨季原料水不易控制,原料容易在仓库顶部或仓库壁结块,导致进料不畅时,会出现较大的波动范围。在这种情况下,操作员需要经常观察和调整,但也有一定的可预测性。根据某些输送设备的电流变化来判断材料的数量。提前采取处理措施,减少对生产、质量和设备的不利影响。

(1)当材料较少时,不要将喷煤管伸入,打开大排气,拉长火焰,使窑尾温度急剧上升,分解炉。旋风管的温度也会迅速上升,容易导致旋风管或下料管粘结甚至堵塞,窑尾烟室和分解炉也容易剥落,增加系统阻力。当材料较少时,正确的操作方法是:适当退出喷煤管,关闭小排气,减少分解炉和窑头的煤量,控制窑尾温度和旋风管温度,使用短烟燃烧,等待材料的到来。

(2)当原料较多时,窑头会有正压,旋风管出口和分解炉温度会急剧下降。此时应适当降低窑速,减少进料量,打开大排气,伸入喷煤管,提高窑尾温度,增强物料预烧效果;也可以适当加煤,但千万不要太多,否则会造成还原气氛,降低窑内温度。当窑主传电机电流快速下降时,应降低窑速,退出喷煤管,适当降低排气量。此时,可以使用短焰燃烧,使其恢复正常。窑内工况正常时,不得进料加热,使操作处于被动状态,生产质量难以保证。

四、为什么会飞砂?怎么处理

飞砂材料的形成主要有三个原因。一是原料成分不当,导致硅率SM高,铝率IM高,铁含量低,煅烧液相量低,液相粘度增加,难以形成硅酸钙(C3S),形成飞砂;第二,为了降低成本,一些厂家使用火山灰粉煤灰作为校正原料,也容易形成飞砂;第三,冷却器效果差,形成飞砂。

当飞砂材料出现时,有些人采取了打开大排气的方法。提高窑尾温度。我认为打开大排气确实可以增强材料的预烧性,但当材料到达固相反应带时,材料液相不够,烧成带难以结粒,更容易形成飞砂,也会影响整个烧成带的窑皮稳定性,不利于窑条件和热系统。经过几年的实践探索,我们采取措施是退出喷煤管,适当关闭排气量(严重可适当减少产量),采用短烟燃烧,降低窑尾温度,减弱材料预烧效果,尽量使液相形成,更有效地形成C3S,虽然不能完全避免飞砂材料的形成,但可以有效减少或减弱飞砂材料,除了窑前端窑皮部分损坏外,不会影响整个烧成带的窑皮稳定性,原料成分改善后可及时补充。

五、回转窑窑内结球处理办法

窑内结球的主要原因有:原料成分波动,液相过多;加料不稳定,导致窑尾温度高低,难以控制;设备故障率高,停机频繁;原燃料中硫、氯、碱等有害成分含量高;煤粉质量波动大,均化效果差;窑灰混合不均匀;操作人员疏忽、温度控制不当或长时间慢车。窑内结球可采取以下措施进行预防和处理。

(1)预防措施。首先,可以选择合适的配料方案来稳定原料成分。一般采用高石灰饱和系数。高硅原料不易结球,熟料质量好,但耐火,操作要求高。如果石灰饱和系数低,铝率低,烧结范围窄,液相量多,结粒粗大,稍有不慎就会导致结球。因此,在生产中,尽量选择两高一中的配料方案,即高KH、高SM、中IM,易于操作,熟料质量相对稳定。二是尽量选用含有害成分较低的原燃料,特别是煤;加强燃煤均化,尽量降低煤粉细度,同时满足生产要求;煅烧过程中加强风煤混合,避免煤粉过厚引起的不完全燃烧;如果使用挥发性较低的煤粉,燃烧时间慢,火力强度不集中,应尽量降低煤粉的细度和水分。

(2)处理措施。如果窑内已形成料球,应对成球原因进行分析、取样和测试,并分别对球核和球壳进行化学分析,找出原因,对症下药。如果料球相对较小,应适当增加窑内通风,使火焰平稳,但必须注意窑尾温度的控制,使其不宜过高;它可以稍微减少窑头用煤,但必须保证煤粉的完全燃烧,适当减少进料量,稍微降低窑速,使窑内料球滚入烧成带;料球到达烧成带后,可以降低一些窑速,用大火在短时间内燃烧或减少,避免进入冷却器堵塞或砸碎炉排板,但此时要特别注意窑皮。如果球较大,可采用冷热交替处理;过渡带材料球不易进入烧成带时,可伸入喷煤管,适当减少进料量。燃烧1~2小时后,将煤管拉出,再燃烧1~2小时,一次又一次,直至料球破裂;如果不能破裂,可以停窑冷却1~2小时,然后点火加热,使料球因温差过大而破裂。处理过程中注意不要让大料球滚入冷却器,否则会对冷却器造成很大的损坏;此外,窑尾温度不宜过高,以免小料球一个接一个地出现。

来源:矿机之家

声明:转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。 联系方式:services@kjzj.com

河南宏科重工机械设备有限公司

河南宏科重工机械设备有限公司